厂房负压风机_风机叶轮结构及技术要求国内首套引风机汽轮机项目

如何提高风机叶片的寿命(最起码在锅炉的一个大修期内不发生磨损破坏),是迫切需要解决的一个重要问题。作者根据风机使用的工作条件,对叶片磨损原因进行了分析,基于提高叶轮叶片寿命的需要,对叶片表面进行强化处理。选择了堆焊方法及堆焊材料,确定了堆焊工艺,并应用于生产实际,取得了令人满意的效果。

1 风机叶轮结构及技术要求

锅炉机组的风机规格一般不统一,叶轮直径在 (1 600~2 000) mm 之间。作者以直径 1 600 mm 的排粉机叶轮为例加以说明。图 1 为叶轮结构示意图。

图 1 叶轮结构示意图

Fig.1 Scheme of the fan blade

对叶轮的技术要求:

(1) 后盘不平度≤0.5/100;

(2) 后盘外圆处端跳偏差≤4 mm;

(3) 圆盘外圆处径跳偏差≤3 mm;

(4) 锥形前盘外圆处端跳偏差≤6 mm;

(5) 叶片出口工作面对后盘的不垂直度偏差≤1/100;

(6) 经静、 动平衡校正。

2 叶片强化方法及材料的选择

磨损是一种与材料表面状态有关的现象。要提高叶轮的寿命,必须对叶片表面进行强化,使其能经受住磨损。

2.1 磨损原因分析

作者现场考察了已磨损叶片的表面状况,发现磨损最严重的部位已成豁口状(局部磨穿),稍严重部位已磨成薄刃状,其他部位的表面磨成一道道微细沟槽。根据现场工作条件,判定叶轮受到磨料磨损、 冲蚀磨损、 热磨损等多重作用。其中,主要是受到磨料磨损,即微小的尘埃和煤灰等颗粒,在风压作用下,对高速运转的叶片表面进行了显微切削,造成了叶片的磨损[1]。

2.2 选择强化方法

就一般情况而言,对工件表面进行强化的方法有多种,如渗碳、 刷镀及等离子喷涂等。针对风机的使用工况及现场条件,可行的方法仅有氧乙炔喷焊及电弧堆焊。

在试板上分别进行了氧乙炔喷焊与电弧堆焊的对比试验。喷焊(喷涂后重溶)加热速度慢、 加热时间长,导致试件变形严重,但稀释率较低;而电弧堆焊加热时间短,试件变形较小,但稀释率较高。因叶轮的形状及刚度等原因,叶轮变形后校形较困难,加之在生产制造叶轮的过程中,叶轮本身已有一定的制造偏差,故为保证叶轮的尺寸及形位偏差这一基本要求,采用变形较小的电弧堆焊方法。

2.3 选择材料

受磨料磨损的工件,一般选用碳化钨或高铬合金铸铁作为堆焊材料。但采用电弧堆焊的方法,会使碳化钨原始颗粒大部分熔化,在堆焊层析出硬度并不算高的含钨复合化合物,影响耐磨性的提高;而采用高铬合金铸铁作为堆焊材料,可使堆焊层含有 Cr7C3 高硬相,且其价格比碳化钨便宜[2,3]。作者分别选择了牡丹江、 天津、 哈尔滨三个厂家生产的堆焊材料进行了对比试验,结果如表 1 所示。

表 1 堆焊材料对比试验

序号 生产地 合金体系 堆焊后硬度 表面状况

1# 牡丹江 Fe-Cr-B HRC>50 积瘤状

2# 天 津 Cr-Ni-Si HRC43 平整

3# 哈尔滨 Fe-Cr-B HRC>50 平整

从表 1 可以看出,1# 材料堆焊后表面硬度高,但焊接工艺性能差,堆焊层表面呈“积瘤状”、 不平滑;为避免在叶轮使用过程中,在“积瘤”处“挂灰”,破坏叶轮动平衡,故不采用。2# 材料堆焊后,虽然表面成型较平滑,但其硬度较低,因其耐磨性较差,故也不采用。3# 材料无论在表面成型,还是在表面硬度方面均较好,故选其为堆焊材料。

,工厂通风; 3 堆焊工艺及结果

3.1 堆焊工艺

工艺是影响堆焊质量的重要因素。根据对叶轮的要求,把堆焊叶片的工艺重点放在了降低稀释率和减少焊后变形这两个方面。

3.1.1 降低稀释率

堆焊层的稀释率,反映了堆焊层中母材熔入数量的百分比。叶轮母材一般为 Q235 或 16 Mn。母材熔化后对耐磨合金材料起稀释作用,会降低堆焊层合金化的效果,影响耐磨性。

在保证母材与耐磨合金相互熔合的前提下,降低稀释率就是减少母材熔化量。为此,在正式堆焊叶轮前,进行了工艺试验。作者分别采用不同规范参数对各组试件堆焊,然后比较各组的硬度值结果,选择出较理想的工艺规范。

试验时,把试件分成 6 组,每组 3 块试板,试板尺寸为 120 mm×50 mm×6 mm;材质与叶轮相同,均为 Q235;耐磨合金粉块尺寸为 90 mm×30 mm× 3 mm;使用 AX1-500 直流弧焊机,采用直流正接(正接较反接熔深浅);用直径 10 mm 碳精棒作电极(电极直径大,可减小电流密度);特制加长焊把(减少碳弧对人体的烘烤)。每块试板上堆焊一块耐磨合金粉块,堆焊层硬度值按每组试件平均值记录。试验结果如表 2 所示。

表 2 工艺规范对堆焊层硬度的影响

试件组 电流I/A 电压 U/V 焊接时间 硬度(HRC)

,厂房排风机; 1 280~300 25~30 2′15″ 54

2 300~320 25~30 1′50″ 58

3 330~350 25~30 1′30″ 61

4 360~380 25~30 1′20″ 53

5 400~420 25~30 1′05″ 58

6 430~450 25~30 58″ 56

作者认为:采用第 3 试件组的工艺规范效果最好。

为减少母材熔化量,应注意使堆焊电流减小、 电压降低、 堆焊速度加快;但堆焊电流过小,会使耐磨合金粉块不易熔化,导致堆焊速度减慢。欲使堆焊速度加快,又需加大堆焊电流。这一矛盾只有通过试验才能找到最佳组合。

焊工操作时需注意以下两点:

(1) 电弧摆动幅度尽量小,以刚超出粉块边缘为宜,但不可咬边;

(2) 采用坡度为 5°~10° 的下坡焊,使熔池流动方向与施焊方向一致。

3.1.2 控制叶轮变形量

堆焊后的叶轮,在验收时不仅需作静、动平衡试验,还需各表面的尺寸、 形状及位置满足偏差要求。由于堆焊会使叶轮受热不均匀,产生焊接应力,导致焊接变形等,故还需采取适当工艺措施,才能把叶轮变形控制在公差范围内[4,5]。

在堆焊时采取了以下工艺措施:

(1) 保证焊接顺序

在每一叶片上堆焊完一块粉块后,转动叶轮,在对称叶片相应位置,堆焊另一粉块,顺序如图 2 所示。如此循环往复,直至把各叶片堆焊完毕。以此顺序堆焊,可使叶轮前、 后盘均匀收缩,并可避免热应力过于集中,减少焊接变形。

图 2 堆焊粉块顺序示意图

(2) 锤击焊缝

叶轮变形是由于堆焊层在冷却过程中发生纵向、 横向收缩造成的。每堆焊完一粉块,用小锤轻击,延展堆焊层,可补偿部分收缩量,减少变形。

(3) 减少线能量

减小线能量能使叶片受到的热输入量减少,热应力变小。这与降低稀释率的要求是一致的。

3.2 结 果

采用上述工艺措施,对叶轮进行堆焊。焊后检查,叶轮变形量在技术要求范围内,并用便携式硬度计对各叶片堆焊层进行抽查,测得各点 HRC>56。

电厂运行表明,堆焊后的风机叶片寿命提高 4 倍左右,避免了叶轮在锅炉的一个大修期内,因叶片磨损而造成更换或修理,保证了机组的正常工作,取得了良好的经济效益和社会效益。

4 结 论

经实际生产考验,该堆焊技术是切实可行的,可以大大提高风机叶片的使用寿命,该技术适用于承受磨料磨损的其他工件。

国内首套引风机汽轮机项目正式实施??华能国际海门电厂成为国内第一个螃蟹的电厂与杭汽轮股份公司签订了4台1000MW电站驱动引风机汽轮机项目合同,前两台制造单已下达,交货期为2010年8月7日。

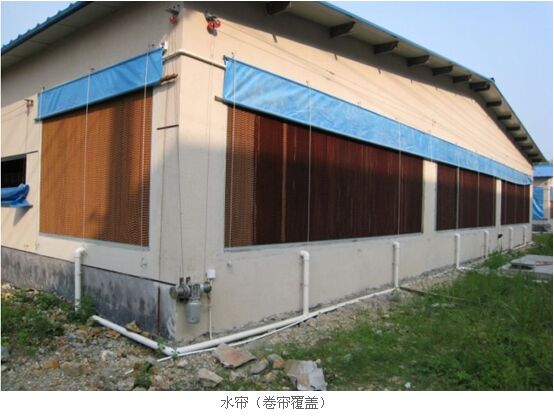

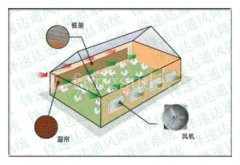

AG8旗舰厅负压风机-大北农集团巨农种猪示范基地风机设备水帘设备供应商!台湾九龙湾负压风机配件供应商! 主要产品猪舍通风降温,猪棚通风降温,猪场通风降温,猪舍风机,养殖地沟风机,猪舍地沟风机,猪舍多少台风机,厂房多少台风机,车间多少台风机,猪舍什么风机好,厂房什么风机好,车间什么风机好,多少平方水帘,多大的风机,哪个型号的风机 相关的主题文章: