生产负压风机_自控变频同步电动机软启动系统在济钢1750m3高炉风

| 自控变频同步电动机软启动系统在济钢1750m3高炉风机传动中的应用 |

|

| 摘 要 :本文阐述了西门子SIMOVERT S同步电动机自控变频系统的主回路结构、控制系统组成及工作原理,给出了软启动系统工作的时序逻辑,对主要控制功能进行了分析,并就采用一拖二方式在济钢1750m3高炉风机上的典型应用进行了介绍。

图1 1750高炉风机系统主回路及一拖二供电系统原理图

图2 SIMOVERT S软启动过程时序 图3 采用一拖二方式时,软启动控制系统的通讯配置图

|

|

常用的扇风机,就它的构造而讲,有离心式及轴流式两种。

离心式扇风机如图1所示。当工作轮在螺旋形机壳内旋转时,由于叶片所产生的离心力,在工作轮的中心部分出现低压区,吸入空气;轮缘部分产生高压区,把空气从扩散器压出去。工作轮由电机带动不停地转动时,空气就不断地从吸入口进入,并经工作轮从扩散器压出。

图1 离心式扇风机示意图

轴流式扇风机如图2所示。当工作轮不停地转动,由于叶片为机翼形并与旋转面有一定夹角(如图3所示),在叶片的后方产生低压区吸入空气,叶片的前方产生高压区压出空气,从而不断造成风流。为了提高扇风机的效率,在工作轮的入风侧安装流线体,以减少冲击损失;在出风侧安装整流器,它是一个固定的工作轮,目的在于克服工作轮排出的旋转风流;然后再经扩散器提高静压。为了提高扇风机的风压,可以再增加一组工作轮及整流器,称为二级轴流式扇风机。轴流式扇风机的叶片与旋转面的夹角称为安装角。安装角θ可以调节。安装角增大,风压及风量都随之增大。一般安装角有15°、20°、25°、30°、35°、40°、45°等七种角度。

图2 轴流式扇风机示意图

1-工作轮;2-叶片;3-外壳;4-集风器;

5-整流器;6-流线体;7-扩散器

图3 轴流式扇风机的叶片安装角

θ-叶片安装角;t-叶片间距

矿井使用的扇风机根据用途可分为:用于全矿通风的扇风机,叫主要扇风机,简称主扇;用于加强某一区域通风用的扇风机,叫辅助扇风机,简称辅扇;用于独头工作面用的扇风机,叫局部扇风机,简称局扇。这些扇风机根据使用要求,具有不同的特性。

| 高压变频技术在盐化厂锅炉风机中的应用 |

||||||||||||||||||||

|

摘 要:本文先容了高压变频器在循环流化床引风机、一次风机、二次风机调速方面的应用,与传统档板调节进行比较。蓝天盐化厂在使用高压变频器调速后,节能效果明显,大大降低了能源的消耗。 关键词:高压变频器 电动机软起动 节能 湖北蓝天盐化有限公司为云梦县龙头企业之一,是一家大型盐化工生产企业。我公司在2005年度的锅炉技改工程中,对75t/h循环流化床锅炉的引风机、一次风机、二次风机的高压电机,均进行了高压变频技术改进,现将改进情况作简单先容。 一、基本情况

表一 电机改造前工频运行情况

注:按季度运行时间为 T= 2160小时,按电价:0.4元/度计算。

|

||||||||||||||||||||

|

||||||||||||||||||||

???? 风机正常运转中需要的注意事项如下: 1、如发现流量过大,不符合使用要求,或短时间内需要较小的流量,可利用节流装置进行调节。 2、对温度计及油标的灵敏性定期检查,并应控制轴承箱油位在规定的允许范围内。 3、在风机的开车、停车或运转过程中,如发现不正常现象时,应立即进行检查。 4、对检查发现的小故障,应及时查明原因,设法消除或处理,如小故障不能消除,或者发现大故障时,应立即进行检查。 5、除每次拆修后,应更换润滑油外,还应定期更换润滑油。 6、对E式传动的轴承座应定期(季度)检查,清洗和补加润滑油,以防轴承烧坏。 相关阅读:

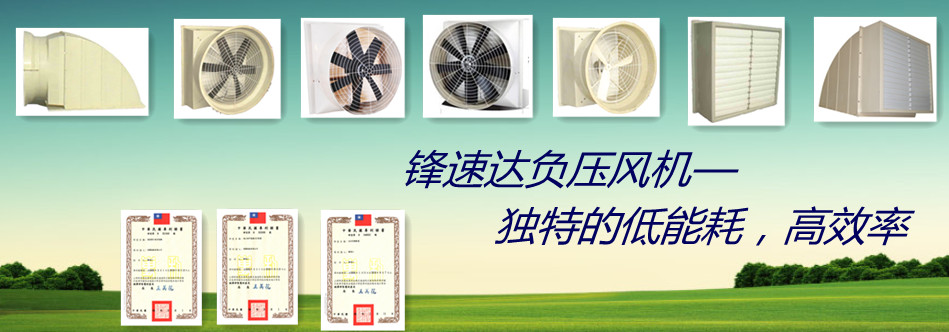

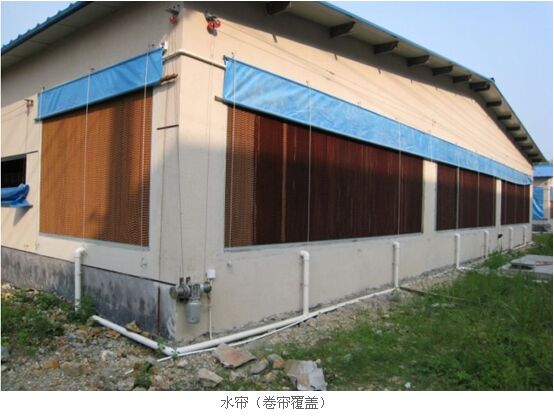

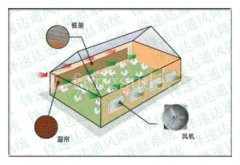

AG8旗舰厅负压风机-大北农集团巨农种猪示范基地风机设备水帘设备供应商!台湾九龙湾负压风机配件供应商! 主要产品猪舍通风降温,猪棚通风降温,猪场通风降温,猪舍风机,养殖地沟风机,猪舍地沟风机,猪舍多少台风机,厂房多少台风机,车间多少台风机,猪舍什么风机好,厂房什么风机好,车间什么风机好,多少平方水帘,多大的风机,哪个型号的风机 相关的主题文章: